Рольная карта статистического управления качеством процесса. Значения нижнего и верхнего технического допуска определяют- ся требованиями к процессу.

Рис.4.20. Процессвозможен

Таким образом, обеспечивается соблюдение требований к ка- честву процесса, несмотря на возможные факторы, которые мо- гут отрицательно влиять на его качество. Так, например, с тече-

Нием времени изнашивается резец токарного станка, и диаметр обрабатываемого вала будет увеличиваться по сравнению с требу- емым. В этом случае статистическое регулирование качества про- цесса обработки валов на станке не позволит произвести на нем ни одного вала с диаметром, зону допустимых значений.

Номера партий

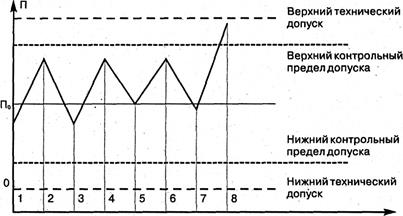

Рис. 4.22. Контрольная карта статистического управления качеством процесса

Для анализа и улучшения качества широко используются та- кие методы, как диаграммы Парето и Исикавы. Анализ качества методами Парето и Исикавы находит применение в производ- ственных подразделениях предприятий, а также в делопроизвод- стве, финансовой и хозяйственной сферах, в области материаль- но-технического снабжения, а также при управлении, проекти- ровании, разработке и освоении технологий, контроле качества на различных стадиях цикла жизни продуктов труда и т.п. Как правило, подобный контроль качества заключается в том, что- бы, проверяя специальным образом подобранные данные, обна- ружить отклонение параметров от контролируемых значений в момент их возникновения, найти причину их появления и пос- ле устранения причины проверить соответствие данных стандар- ту или норме. Диаграмму Парето часто используют для решения таких про- блем, как появление брака и неполадок оборудования, удлинение времени от выпуска партии изделий до ее сбыта, наличие на скла-

дах продукции, лежащей «мертвым грузом», поступление рекла- маций, количество которых не уменьшается, не взирая на стара- ния повысить качество, задержка сроков поставок исходного сы- рья и материалов и т.д. Вместе с тем диаграмма Парето используется и тогда, когда положительный опыт отдельных цехов или подразделений наме- реваются внедрить на всем предприятии. В этом случае выявля- ют основные причины успеха и широко пропагандируют эффек- тивные методы работы.

Диаграмму Парето целесообразно применять вместе с причин- но-следственной диаграммой Рассмотрим пример. Пусть на фирме, выпускающей магнито- фоны, стоит задача: с помощью решения проблем качества ука- занными методами снизить финансовые потери фирмы и умень- шить себестоимость продукта. Этапы решения данной задачи. 1. Проанализируем потери фирмы, связанные с отклонениями качества на стадии эксплуатации от возврата магнитофонов, бра-

140 ка на стадии производства из-за отклонений качества. Указанные данные берутся в службе сервиса (потери от бесплатного гаран- тийного ремонта и замены продукции), в службе технического контроля качества (потери от брака в производстве), в службе уп- равления качеством (потери от рекламаций, судебных исков и пре- тензий потребителей) и т.д. Итоговые результаты приведены в табл. 4.3.

Таблица4.3 Статистическиеданныео финансовых потерях фирмы, связанных с качеством

2. 3. Строим кумулятивную сумму потерь, как показано на рис. 4. Определяем группу дефектов А, приводящих примерно к 80% потерь от общих потерь, и группу С — группу самых малозначи- тельных потерь, приводящих примерно к 10% потерь от общих потерь. Таким образом, примерно 80% потерь фирмы обусловлено де- фектами 4 (коробление ленты), 1 (нелинейные искажения), 2 (пла- вание звуков). 5.

141

Потери от брака,

Рис. 4.24. Диаграмма Парето

На диаграмме Исикавы необходимо представить все возмож- ные причинные факторы, которые могут привести к дефекту 4. На рис. 4.25 коренные причинные факторы обведены прямоугольны- ми рамками: 1 — качество конструкции лентопротяжного механизма; 2 — качество комплектующих магнитофонов; 3 — качество технологического оборудования; 4 — методы операций; 5 — персонал.

Остальные причинные факторы обведены кружками и включают: 1 — конструкцию подающего узла; 2 — конструкцию ведущего узла; 3 — конструкцию приемного узла; 4 — качество подшипников; 5 — качество направляющих; 6 — качество пластмассовых шестеренок; 7 — качество пружин; 8 — качество валов; 9

12 — станок № 3;

14 — станок № 5;

16 — измерительные приборы; 19 — методы смазки трущихся деталей магнитофона; 20 — методы контроля;

23 — освещение рабочего места; 24 — квалификацию рабочего.

6. Далее проводим корреляционный анализ связи между слу- чайными величинами — каждым выявленным причинным факто- ром и анализируемым следствием (дефектом 4). Пусть данные исследования диаграммы Исикавы показали, что среди всех при- чин корреляционные связи установлены между: причинным фак- тором 7 (качество пружины) и следствием 4; причинным факто- ром 9 (качество фрикционных материалов) и следствием 4, при- чинным фактором 7.

Рис. 4.26. Специальная диаграмма Парето

8. Определяем конкретную причину рассматриваемого дефекта. Пусть в лентопротяжном механизме используются 4 пружины: 1— пружина приемного узла; 2— пружина подающего узла; 3— пружина прижимного ролика; 4— пружина промежуточного рычага Построим диафамму Парето для этих четырех причин (рис. 4.27). Из диаграммы видно, что главная причина финансовых потерь фирмы, связанных с качеством, — качество пружины приемного узла. Далее для решения данной проблемы была разработана и реа- лизована специальная программа качества, включающая следую- щие основные элементы:

144 • пересмотр контракта с поставщиком данного комплектующего; • ужесточение требований к разбросу упругости в стандарте на данную пружину; • внедрение автоматической установки контроля качества дан- ной пружины у поставщика.

Рис. 4.27. Диаграмма Парето для четырех конкретных причин

Таблица4.4 Новые статистические данные о финансовых потерях фирмы, связанных с качеством

После проведения в жизнь данной программы качества вновь за тот же период, как и при исходном анализе, были собраны по указанным выше каналам новые статистические данные о финан- совых потерях фирмы, связанных с качеством (табл. 4.4).

Рис. 4. 28. Кумулятивные диаграммы потерь до и после реализации программы улучшения качества

Оценим экономический эффект (Э) от реализации разрабо- танной программы качества. Для этого вновь построим диаг- рамму

Э =

Таким образом, проведенные меры позволили сократить поте- ри, связанные с браком, на 38%. В практике управления качеством процессов и продуктов тру- да получили распространение и многие другие специфические методы. Из них наиболее широко распространены такие, как ме- тод построения и анализа диаграммы сродства, метод разверты- вания функций качества

|

Рис. Процесс на грани возможного

Рис. Процесс на грани возможного

Нижняя и верхняя границы регулирования (нижний и верхний контрольный предел допуска) располагаются на расстоянии вели- чины В/2 соответственно от нижнего и верхнего технического допуска. Как только хотя бы один из результирующих парамет- ров процесса (П) попадет в зоны между нижними границами ре- гулирования и допуска или в зону между верхними регулирования и допуска (как в случае 8-й партии на рис. 4.22), процесс должен быть остановлен для настройки.

Нижняя и верхняя границы регулирования (нижний и верхний контрольный предел допуска) располагаются на расстоянии вели- чины В/2 соответственно от нижнего и верхнего технического допуска. Как только хотя бы один из результирующих парамет- ров процесса (П) попадет в зоны между нижними границами ре- гулирования и допуска или в зону между верхними регулирования и допуска (как в случае 8-й партии на рис. 4.22), процесс должен быть остановлен для настройки.

При использовании диаграммы Парето для контроля важней- ших факторов наиболее распространенным анализа яв- ляется так называемый ABC-анализ. Допустим, что на складе имеется большое число деталей

При использовании диаграммы Парето для контроля важней- ших факторов наиболее распространенным анализа яв- ляется так называемый ABC-анализ. Допустим, что на складе имеется большое число деталей  3000 или более. Подвер-гать их одинаковому контролю без всякого различия, очевидно, неэффективно. Однако если эти детали разделить на группы, до- пустим, по стоимости, то на долю наиболее дорогих из ставляющих от числа хранившихся на складе деталей, придется от общей стоимости всех

3000 или более. Подвер-гать их одинаковому контролю без всякого различия, очевидно, неэффективно. Однако если эти детали разделить на группы, до- пустим, по стоимости, то на долю наиболее дорогих из ставляющих от числа хранившихся на складе деталей, придется от общей стоимости всех  а на группу самых дешевых деталей, составляющих 40—50% всего количества деталей, придется всего

а на группу самых дешевых деталей, составляющих 40—50% всего количества деталей, придется всего  их

их  стоимости. Назовем пер- вую группу группой А, вторую — группой С, а промежуточную группу, стоимость которой составляет

стоимости. Назовем пер- вую группу группой А, вторую — группой С, а промежуточную группу, стоимость которой составляет  от общей стоимо- сти, назовем группой В. Теперь что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С — упрощенным.

от общей стоимо- сти, назовем группой В. Теперь что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С — упрощенным. Диаграмма Парето в виде столбчатого графика соглас- но отдельным факторам, являющимся причинами возникновения проблемы. Столбики разделяются на группы А, В, С по числу слу- чаев или по сумме потерь. На графике строится ломаная кривая кумулятивной суммы, по соотношению отрезков которой, отно- сящихся к группам А, В, С, можно оценить фактическое положе- ние дел.

Диаграмма Парето в виде столбчатого графика соглас- но отдельным факторам, являющимся причинами возникновения проблемы. Столбики разделяются на группы А, В, С по числу слу- чаев или по сумме потерь. На графике строится ломаная кривая кумулятивной суммы, по соотношению отрезков которой, отно- сящихся к группам А, В, С, можно оценить фактическое положе- ние дел. Особенно эффективно их применение в сочетании с корреляционным анализом.

Особенно эффективно их применение в сочетании с корреляционным анализом.

Далее строим столбчатый график

Далее строим столбчатый график  4.23). Откладываем по оси абсцисс виды брака, а по оси ординат финансовые потери. При этом слева направо откладываем виды отклонений от каче- ства соответственно уменьшению финансовых потерь от них.

4.23). Откладываем по оси абсцисс виды брака, а по оси ординат финансовые потери. При этом слева направо откладываем виды отклонений от каче- ства соответственно уменьшению финансовых потерь от них.

анализу группы дефектов А и следует уделить особое внимание.

анализу группы дефектов А и следует уделить особое внимание. Проведем анализ причин, приводящих к главному виду бра- ка дефекту 4 (коробление ленты). Для этого построим причин- но-следственную диаграмму Исикавы (рис. 4.25).

Проведем анализ причин, приводящих к главному виду бра- ка дефекту 4 (коробление ленты). Для этого построим причин- но-следственную диаграмму Исикавы (рис. 4.25).

ед.

ед. от общих потерь

от общих потерь

— качество фрикционных материалов

— качество фрикционных материалов  10 № 1;

10 № 1;

11 — № 2;

11 — № 2; 13 №4;

13 №4; 15 №6;

15 №6; — методы регулирования; 18 — методы сборки;

— методы регулирования; 18 — методы сборки; — подготовку рабочего места; 22 — стаж работника;

— подготовку рабочего места; 22 — стаж работника; Дефект 4

Дефект 4

4.25. Диаграмма

4.25. Диаграмма (методы сборки) и следствием 4.

(методы сборки) и следствием 4. Для выявления основного фактора из трех установленных построим специальную диаграмму Парето

Для выявления основного фактора из трех установленных построим специальную диаграмму Парето  4.26). Как следу- ет из диаграммы,

4.26). Как следу- ет из диаграммы,  % дефектов, связанных с короблением лен- ты, происходят по причине 7 — качество пружины. Следователь- но, эту причину необходимо тщательно

% дефектов, связанных с короблением лен- ты, происходят по причине 7 — качество пружины. Следователь- но, эту причину необходимо тщательно

аналогичную рис. 4.24. Нанесем на один график диаграммы потерь до, и после реализации программы улучше- ния качества (рис. 4.28). Очевидно, итоговая разница между данными диаграммами позволяет наглядно видеть полученный эффект. Подсчитаем, насколько

аналогичную рис. 4.24. Нанесем на один график диаграммы потерь до, и после реализации программы улучше- ния качества (рис. 4.28). Очевидно, итоговая разница между данными диаграммами позволяет наглядно видеть полученный эффект. Подсчитаем, насколько  меры позволили сократить потери, связанные с браком, на основании известной зависимости:

меры позволили сократить потери, связанные с браком, на основании известной зависимости: - П2 = 4,2 млн усл. ед. - 2,59 млн усл. ед. =

- П2 = 4,2 млн усл. ед. - 2,59 млн усл. ед. =  млн усл. ед.

млн усл. ед. называемый также политикой развертывания качества, метод анализа «дерева ошибок»

называемый также политикой развертывания качества, метод анализа «дерева ошибок»  метод статистически планируемых экспериментов Тагути, метод анализа отклонений качества и их последствий

метод статистически планируемых экспериментов Тагути, метод анализа отклонений качества и их последствий  Для их освоения можно использовать соответствующие литературные источники [9, 10, 12, 13, 17].

Для их освоения можно использовать соответствующие литературные источники [9, 10, 12, 13, 17].