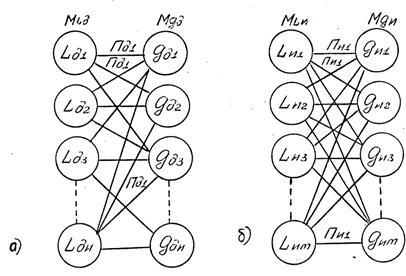

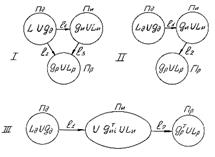

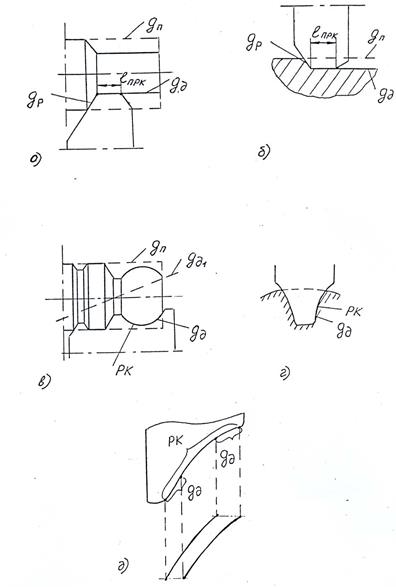

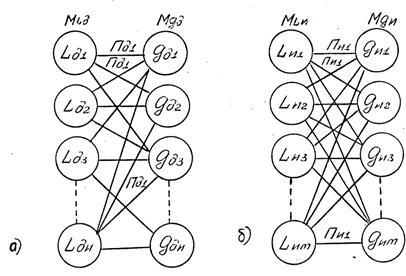

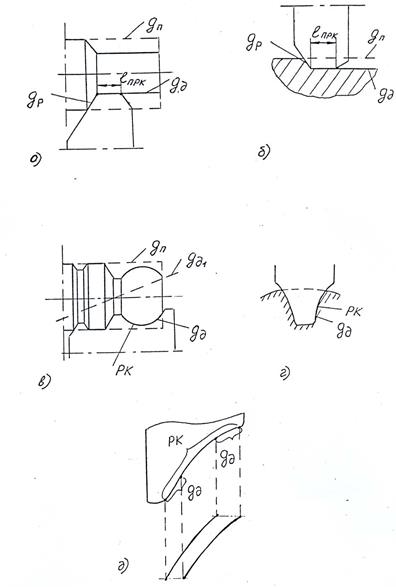

С целью унификации процесса формирования поверхностей инструментов, оперативного выбора построения математической и графической модели составлен граф формирования поверхностей инструментов (рис. 1.16)  , у которого каждое ребро

, у которого каждое ребро  представляет некоторое подмножество вершин

представляет некоторое подмножество вершин  :

:

;

;  ;

;  ;

;

;

;  ;

;  ,

,

.

.

Ребро  объединяет множество вершин, характеризующих основные признаки и параметры, по которым формируются поверхности:

объединяет множество вершин, характеризующих основные признаки и параметры, по которым формируются поверхности:  - определение поверхности;

- определение поверхности;  - вид направляющей поверхности;

- вид направляющей поверхности;  - вид образующей поверхности;

- вид образующей поверхности;  - характер сдвига;

- характер сдвига;  - коэффициент масштабирования;

- коэффициент масштабирования;  - угловое смещение образующей;

- угловое смещение образующей;  - особые признаки, если они имеются.

- особые признаки, если они имеются.

Рис. 1.16. Граф формирования поверхности инструмента

Рис. 1.16. Граф формирования поверхности инструмента

Ребро  характеризует множества вариантов формируемых поверхностей, а каждая вершина ребра

характеризует множества вариантов формируемых поверхностей, а каждая вершина ребра  ,

,  ,…,

,…,  - конкретную поверхность. Количество формируемых поверхностей в каждом конкретном случае определяется набором типов инструментов.

- конкретную поверхность. Количество формируемых поверхностей в каждом конкретном случае определяется набором типов инструментов.

Ребро  включает вершины, фиксирующие формы направляющих:

включает вершины, фиксирующие формы направляющих:  - направляющие в виде прямой линии;

- направляющие в виде прямой линии;  - направляющая в виде дуги окружности (круговая);

- направляющая в виде дуги окружности (круговая);  - направляющая в форме винтовой линии с постоянным шагом;

- направляющая в форме винтовой линии с постоянным шагом;  - направляющая в форме спирали с постоянным шагом;

- направляющая в форме спирали с постоянным шагом;  - направляющая в форме винтовой линии с переменным шагом;

- направляющая в форме винтовой линии с переменным шагом;  - направляющая в форме спирали с переменным шагом;

- направляющая в форме спирали с переменным шагом;  - направляющая составная, состоящая из отрезков прямых, однородных или разнородных дуг кривых.

- направляющая составная, состоящая из отрезков прямых, однородных или разнородных дуг кривых.

Вид образующей отображается вершинами ребра  :

:  прямая;

прямая;  - образующая, лежащая в плоскости и состоящая из участков прямых, дуг окружностей или других кривых;

- образующая, лежащая в плоскости и состоящая из участков прямых, дуг окружностей или других кривых;  - образующая, лежащая в пространстве;

- образующая, лежащая в пространстве;  - образующая в виде объемного геометрического тела.

- образующая в виде объемного геометрического тела.

Направление сдвига относительно координатных осей определяется множеством вершин ребра  :

:  - сдвиг образующей по оси

- сдвиг образующей по оси  с одновременным перемещением вдоль оси

с одновременным перемещением вдоль оси  с учетом параметра

с учетом параметра  ; аналогично определяются параметры сдвига:

; аналогично определяются параметры сдвига:  ,

,  ,

,  .

.

Величина масштабирования образующей и направление масштабирования определяется множеством вершин ребра  :

:  - данная вершина определяет коэффициент масштабирования в направлении оси

- данная вершина определяет коэффициент масштабирования в направлении оси  . Остальные вершины

. Остальные вершины  определяют направление масштабирования в соотвествии с индексами при коэффициенте

определяют направление масштабирования в соотвествии с индексами при коэффициенте  .

.

Вершины ребра  отображают параметры углового перемещения образующей относительно направляющей.

отображают параметры углового перемещения образующей относительно направляющей.

Вершины ребра  указывают на какие-либо особые признаки поверхности, не указанные в предыдущих позициях.

указывают на какие-либо особые признаки поверхности, не указанные в предыдущих позициях.

Таким образом, модель формирования поверхностей режущего инструмента в виде графа  является основой компоновки баз данных по видам поверхностей, применяемых для оформления деталей и поверхностей инструментов.

является основой компоновки баз данных по видам поверхностей, применяемых для оформления деталей и поверхностей инструментов.

Признаки конкретной поверхности инструмента моделируются множеством вершин гиперграфа, принадлежащих какому-то ребру  :

:

В качестве примера составлена модель поверхностей некоторых режущих инструментов.

Резец фасонный призматический -  , где

, где  - наименование поверхностей (или код поверхности); четырехгранная неперетачиваемая пластинка с углом

- наименование поверхностей (или код поверхности); четырехгранная неперетачиваемая пластинка с углом  по задней поверхности:

по задней поверхности:  ; круглая протяжка для обработки отверстий:

; круглая протяжка для обработки отверстий:  ; концевая фреза с винтовым зубом на конусе:

; концевая фреза с винтовым зубом на конусе:  ; передняя поверхность червячной конической фрезы:

; передняя поверхность червячной конической фрезы:  .

.

В описании каждой поверхности имеются основные признаки, по которым составляется модель поверхности с реальными размерами.

Выбор варианта модели поверхности определяется формой образующей и направляющей при прочих равных условиях. В общем случае для любой поверхности детали и инструмента может быть выбрано несчетное множество пар  и

и  , причем,

, причем,  равнозначно

равнозначно  или

или  . При обработке деталей резанием пара

. При обработке деталей резанием пара  для детали определяется формой детали, формой режущей кромки инструмента и кинематикой движения. Для поверхности инструмента – типом инструмента, его формой исходной инструментальной поверхности и формой зуба.

для детали определяется формой детали, формой режущей кромки инструмента и кинематикой движения. Для поверхности инструмента – типом инструмента, его формой исходной инструментальной поверхности и формой зуба.

Модель паросочетаний  и

и  для поверхности детали

для поверхности детали  представлена с помощью двудольного графа

представлена с помощью двудольного графа  Кенига (рис. 1.17), у которого определяющие множества вершин

Кенига (рис. 1.17), у которого определяющие множества вершин  и

и  отождествлены с множеством направляющих

отождествлены с множеством направляющих  и множеством образующих

и множеством образующих  , а множество ребер

, а множество ребер  - множеством паросочетаний

- множеством паросочетаний  и

и  для одной и той же поверхности. Количество возможных вариантов паросочетаний определяется прямым произведением множеств:

для одной и той же поверхности. Количество возможных вариантов паросочетаний определяется прямым произведением множеств:

(1.32)

(1.32)

Правило образования какой-либо одной поверхности детали формулируется следующим образом.

Для любой образующей  (в графе

(в графе  ), принадлежащей множеству

), принадлежащей множеству  , существует такая образующая детали

, существует такая образующая детали  из множества

из множества  , что их объединение как элементов множества формирует поверхность детали

, что их объединение как элементов множества формирует поверхность детали  при условии, что

при условии, что  или

или

Аналогичные рассуждения можно привести и для режущего инструмента – граф  образования поверхностей:

образования поверхностей:  .

.

Правило образования одной поверхности инструмента:

, (1.33)

, (1.33)

где  - направляющая поверхности инструмента;

- направляющая поверхности инструмента;  - образующая поверхности инструмента;

- образующая поверхности инструмента;  - поверхность инструмента.

- поверхность инструмента.

Представление формализации перехода от поверхности детали к поверхности инструмента реализуется в виде записи:

. (1.34)

. (1.34)

Рис. 1.17. Двудольный графа Кенига

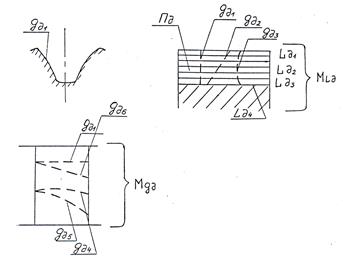

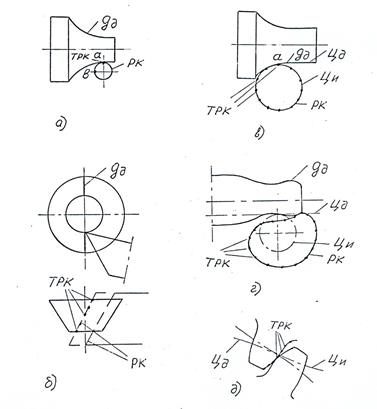

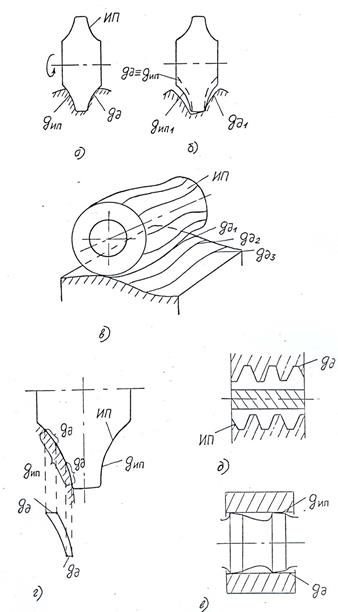

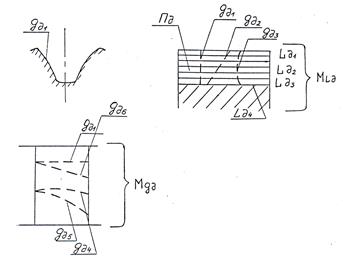

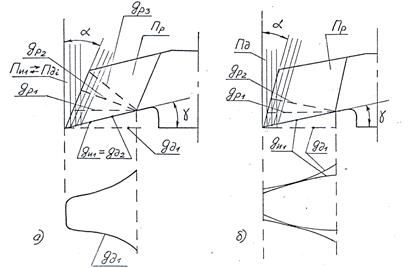

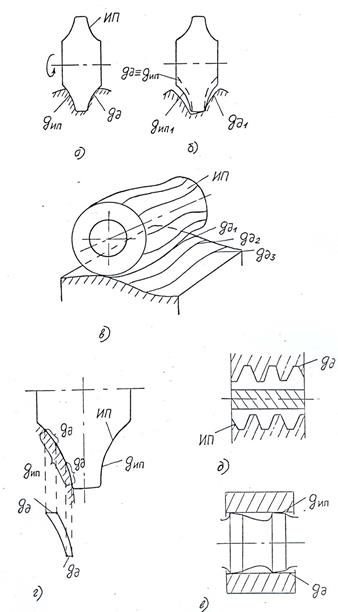

Схема образования поверхностей в соответствии с правилами (1.32), (1.33), (1.34) представлены для поверхности зубчатого колеса (рис. 1.18), для поверхности зубодолбежной головки (рис. 1.19, а), и поверхности зуборезного долбяка (рис. 1.19, б).

Форма образующей детали  задается в сечении по отношению к конструируемой поверхности, наиболее удобном для контроля и определения формы исходной инструментальной поверхности. Если такого рода образующая

задается в сечении по отношению к конструируемой поверхности, наиболее удобном для контроля и определения формы исходной инструментальной поверхности. Если такого рода образующая  задана, то любая другая образующая

задана, то любая другая образующая  будет являться отображением образующей

будет являться отображением образующей  , т.е.

, т.е.  .

.

Рис. 1.18. Схема образования поверхности зубчатого колеса

Рис. 1.19. Схема образования поверхностей режущих инструментов

На рис. 1.19 представлена поверхность впадины зубчатого колеса, где «главная» образующая  расположена в сечении, нормальном направляющей

расположена в сечении, нормальном направляющей  . При наличии направляющей в виде отрезка прямой и постоянном положении образующей относительно

. При наличии направляющей в виде отрезка прямой и постоянном положении образующей относительно  и

и  ,

,  ,

,  ,

,  , образующие

, образующие  ,

,  ,

,  и другие с точки зрения формообразования поверхности детали, равноценны. Если же параметры

и другие с точки зрения формообразования поверхности детали, равноценны. Если же параметры  ,

,  ,

,  ,

,  - переменные, то каждая из образующих при перемещении по направляющей

- переменные, то каждая из образующих при перемещении по направляющей  формирует свою собственную, присущую только данной направляющей поверхность детали. Это положение действительно при любой форме образующей и любой форме направляющей.

формирует свою собственную, присущую только данной направляющей поверхность детали. Это положение действительно при любой форме образующей и любой форме направляющей.

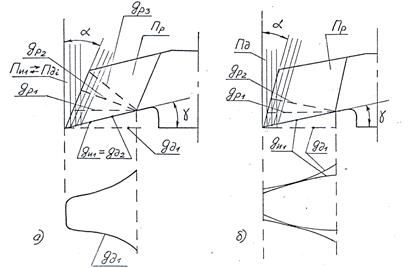

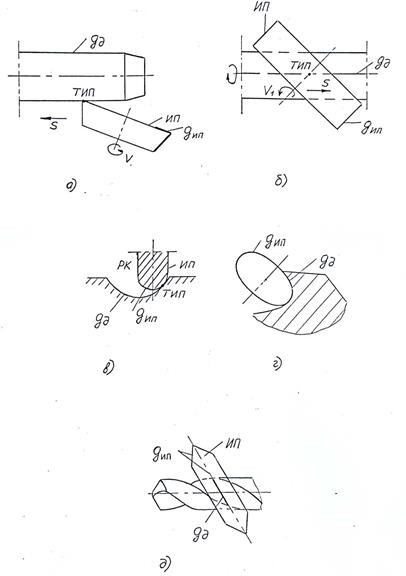

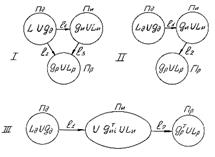

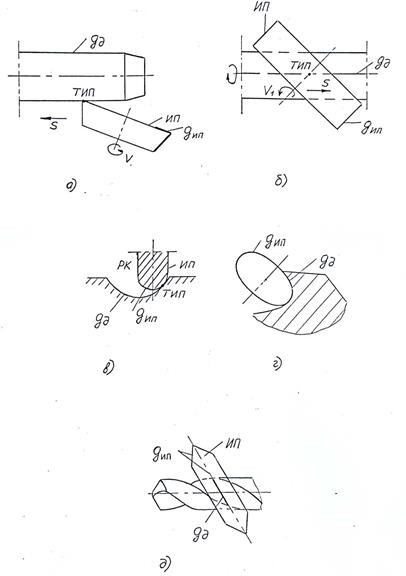

Формирование поверхностей инструмента как отображение поверхностей детали представлено в виде графов на рис. 1.20.

В отличие от общего правила (1.34) рассмотрены три возможных варианта формообразования поверхностей: фасонного инструмента, обкатного инструмента и инструмента, образующего поверхность одной точкой режущей кромки (без учета шероховатости).

Граф  определяет схему формообразования фасонного инструмента. Для данной схемы характерно образование образующей исходной инструментальной поверхности

определяет схему формообразования фасонного инструмента. Для данной схемы характерно образование образующей исходной инструментальной поверхности  и образующей поверхности режущего элемента (зуба)

и образующей поверхности режущего элемента (зуба)  как отображения образующей детали, т.е. отображения

как отображения образующей детали, т.е. отображения

(1.35)

(1.35)

являются эквивалентными, что в графе отражено ребрами:

Рис. 1.20. Граф отображений поверхностей

Правило формообразования поверхности фасонного инструмента можно сформулировать следующим образом.

Для любой поверхности детали, образованной парой элементов  и

и  , существуют такие отображения образующей детали на образующие исходной инструментальной поверхности

, существуют такие отображения образующей детали на образующие исходной инструментальной поверхности  и поверхности зуба инструмента

и поверхности зуба инструмента  , при которых пара элементов

, при которых пара элементов  формирует исходную поверхность

формирует исходную поверхность  , а

, а  - поверхность зуба

- поверхность зуба  , причем

, причем  ,

,  ,

,  принадлежат поверхностям

принадлежат поверхностям  одновременно.

одновременно.

В символьной форме:

, (1.36)

, (1.36)

Следует отметить, что условию эквивалентности  отвечает только одна единственная образующая

отвечает только одна единственная образующая  , принадлежащая одновременно поверхностям

, принадлежащая одновременно поверхностям  при заданной геометрии инструмента.

при заданной геометрии инструмента.

По условию (1.36) формируются поверхности фасонного инструмента как однолезвийного, так и многолезвийного.

Правило формообразования поверхности обкатного инструмента отображают ребра графа  без транзитивного замыкания:

без транзитивного замыкания:

;

;

Отсутствие транзитивного замыкания указывает на то, что образующая  может быть получена как отображение только через посредство образующей

может быть получена как отображение только через посредство образующей  поверхности

поверхности  , т.е. имеет место

, т.е. имеет место  .

.

Правило формообразования поверхностей обкатного инструмента формулируется следующим образом.

При любой поверхности детали, образованной парой элементов  и

и  , существуют такие отображения образующей детали

, существуют такие отображения образующей детали  на образующие

на образующие  поверхности

поверхности  и

и  на

на  поверхности

поверхности  , при которых пара элементов

, при которых пара элементов  формируют исходную поверхность

формируют исходную поверхность  , а

, а  поверхность зуба

поверхность зуба  , причем,

, причем,  ,

,

, (1.37)

, (1.37)

Граф  определяет схему формообразования поверхностей инструмента, формирующего поверхность детали одной точкой режущей кромки или одной точкой исходной инструментальной поверхности. Граф

определяет схему формообразования поверхностей инструмента, формирующего поверхность детали одной точкой режущей кромки или одной точкой исходной инструментальной поверхности. Граф  , так же как и граф

, так же как и граф  не имеет транзитивного замыкания, что указывает на отсутствие прямой функциональной зависимости между образующими

не имеет транзитивного замыкания, что указывает на отсутствие прямой функциональной зависимости между образующими  и

и  . Образующая детали

. Образующая детали  формируется как точечное отображение одной точки режущей кромки

формируется как точечное отображение одной точки режущей кромки  (или исходной инструментальной поверхности), которая «пробегает» образующую детали (ребро

(или исходной инструментальной поверхности), которая «пробегает» образующую детали (ребро  ). В данном случае исходная инструментальная поверхность совпадает с поверхностью детали, т.е.

). В данном случае исходная инструментальная поверхность совпадает с поверхностью детали, т.е.  .

.

На втором этапе преобразования (ребро  ) точка

) точка  формирует образующую

формирует образующую  поверхности режущего элемента с последующим формированием поверхности

поверхности режущего элемента с последующим формированием поверхности  . Формирование образующих одной точкой

. Формирование образующих одной точкой  указывает на отсутствие функциональной связи поверхностей

указывает на отсутствие функциональной связи поверхностей  и

и  с

с  . Поверхность зуба в данном случае формируется без учета формы поверхностей

. Поверхность зуба в данном случае формируется без учета формы поверхностей  и

и  . Примером может быть обработка деталей методом точения проходным токарным резцом (шероховатость поверхности во внимание не принимается).

. Примером может быть обработка деталей методом точения проходным токарным резцом (шероховатость поверхности во внимание не принимается).

Если учитывать формообразование на уровне микронеровностей, то точка  приобретает форму и реальные размеры, и в силу вступает схема формообразования по графу

приобретает форму и реальные размеры, и в силу вступает схема формообразования по графу  .

.

Правило формообразования поверхности инструмента, формирующего поверхность детали одной точкой режущего инструмента формулируется следующим образом.

Для любой поверхности детали, образованной парой элементов  и

и  существуют такие отображения

существуют такие отображения  и

и  , при которых пара

, при которых пара  формирует поверхность

формирует поверхность  , эквивалентную

, эквивалентную  , а пара

, а пара  - поверхность

- поверхность  или:

или:

,

,

(1.38)

(1.38)

Таким образом, правила (1.36, 1.37, 1.38) подразделяют все виды формообразования при обработке металлов резанием на три основных варианта – фасонная обработка, обработка по методу обкатки и обработка по методу точечного касания. Признаки каждого варианта характеризуются сочетанием образования отображений образующей детали  , инструмента

, инструмента  и образующей поверхности режущего элемента (зуба)

и образующей поверхности режущего элемента (зуба)  .

.

Пусть варианты обработки обозначаются:  - фасонная,

- фасонная,  - обкатка,

- обкатка,  - обработка точкой. Поскольку в практике встречаются и комбинированные методы, их символику представим как набор элементов множества вариантов обработки:

- обработка точкой. Поскольку в практике встречаются и комбинированные методы, их символику представим как набор элементов множества вариантов обработки:

.

.

Установленные фундаментальные признаки вариантов фасонной, обкатной обработки и обработки одной точкой не исчерпывают многих признаков, по которым различаются процессы формообразования. Не учтены, например, размеры образующих  по отношению к

по отношению к  , возможная смена участков

, возможная смена участков  в процессе резания, влияние формы

в процессе резания, влияние формы  с учетом вспомогательных участков на форму

с учетом вспомогательных участков на форму  и т.п.

и т.п.

Классификация процессов формообразования, с учетом вариантов  позволяет при выборе и проектировании режущего инструмента оперативно ориентироваться в способах обработки и может служить основой при формировании баз данных по видам обработки.

позволяет при выборе и проектировании режущего инструмента оперативно ориентироваться в способах обработки и может служить основой при формировании баз данных по видам обработки.

Поверхность детали в процессе обработки режущим инструментом образуется как поверхность, сопряженная по отношению к исходной инструментальной поверхностью. В общем случае, точки исходной инструментальной поверхности или непосредственно точки режущей кромки перемещаются по одной из образующих деталей  , которая в свою очередь перемещается по направляющей

, которая в свою очередь перемещается по направляющей  . В основу классификации процессов формообразования положена соизмеримость профилирующих режущих кромок или участков исходной инструментальной поверхности по отношению к

. В основу классификации процессов формообразования положена соизмеримость профилирующих режущих кромок или участков исходной инструментальной поверхности по отношению к  , перемещение точки исходной инструментальной поверхности и точки режущей кромки относительно

, перемещение точки исходной инструментальной поверхности и точки режущей кромки относительно  , влияние непрофилирующих участков на процесс обработки.

, влияние непрофилирующих участков на процесс обработки.

С учетом вышесказанного способы формирования образующих  точками режущей кромки или точками исходной инструментальной поверхности можно разбить на следующие основные группы.

точками режущей кромки или точками исходной инструментальной поверхности можно разбить на следующие основные группы.

Группа «A1», Формирование образующей  профилирующей режущей кромкой (или граничной точкой рабочей режущей кромки), которая геометрически оформляется в виде части окружности малого диаметра – 0.2-2 мм. Условно эту часть окружности ввиду ее малых размеров можно принять за точку, т.е. образующая

профилирующей режущей кромкой (или граничной точкой рабочей режущей кромки), которая геометрически оформляется в виде части окружности малого диаметра – 0.2-2 мм. Условно эту часть окружности ввиду ее малых размеров можно принять за точку, т.е. образующая  формируется профилирующей режущей кромкой, представленной в виде точки.

формируется профилирующей режущей кромкой, представленной в виде точки.

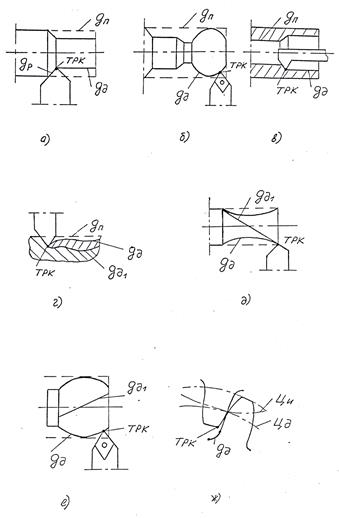

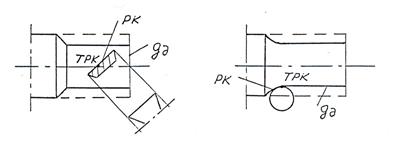

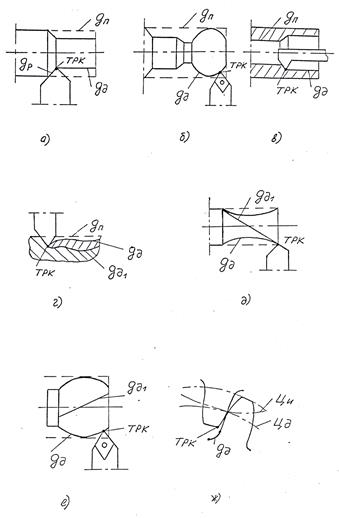

На рис. 1.21 представлено несколько случаев формирования профилирующей режущей кромки: в виде точки режущей кромки (на схеме ТРК):

а) – обычная токарная обработка;

б) – токарная обработка сложного контура на станке с числовым программным управлением;

в) – расточка отверстия;

г) – строгание по копиру фасонной поверхности;

д), е) – точение при перемещении точки режущей кромки по неосновной образующей  (

( не принадлежит осевому сечению); ж) – зубодолбление зуборезным долбяком (образование переходной кривой).

не принадлежит осевому сечению); ж) – зубодолбление зуборезным долбяком (образование переходной кривой).

Во всех случаях образующая  формируется одной точкой профилирующей режущей кромки.

формируется одной точкой профилирующей режущей кромки.

Группа «A1» характеризуется тем, что образующая  является точечным отображением режущей кромки или

является точечным отображением режущей кромки или  , где

, где  . С точки зрения формообразования при формировании поверхности по данному способу все образующие детали

. С точки зрения формообразования при формировании поверхности по данному способу все образующие детали  равноценны, и, следовательно, точка режущей кромки может перемещаться по любой из них (рис. 1.21, д, е) с учетом ограничений на геометрические параметры. При обработке сложных поверхностей с деформируемой образующей

равноценны, и, следовательно, точка режущей кромки может перемещаться по любой из них (рис. 1.21, д, е) с учетом ограничений на геометрические параметры. При обработке сложных поверхностей с деформируемой образующей  (рис. 1.21, г) во многих случаях данный способ является единственно возможным способом обработки.

(рис. 1.21, г) во многих случаях данный способ является единственно возможным способом обработки.

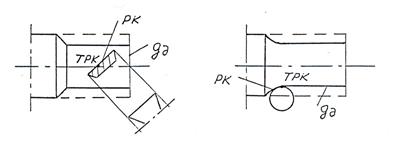

Группа «А2». Формирование образующей  одной и той же точкой режущей кромки. Форма профилирующей режущей кромки совпадает с формой рабочей режущей кромки и является ее продолженим. Нет ярко выраженной границы между рабочей режущей кромкой и профилирующей режущей кромкой (рис. 1.22).

одной и той же точкой режущей кромки. Форма профилирующей режущей кромки совпадает с формой рабочей режущей кромки и является ее продолженим. Нет ярко выраженной границы между рабочей режущей кромкой и профилирующей режущей кромкой (рис. 1.22).

В отличие от группы «А1» обработка деталей заданной формы возможна только при перемещении точки режущей кромки по какой-то одной образующей детали, например, расположенной в осевом сечении. При перемещении точки режущей кромки по другим  приводит к искажению

приводит к искажению  . Как и для группы «А1» является точечным отображением точки режущей кромки

. Как и для группы «А1» является точечным отображением точки режущей кромки  .

.

Группа «А3». Формирование образующей  точками режущей кромки, последовательно вступающими в процесс резания. В процессе резания участвуют последовательно все участки режущей кромки или часть ее. Как и в группе «А2» нет ярко выраженной границы между рабочей режущей кромкой и профилирующей режущей кромкой, и образующая

точками режущей кромки, последовательно вступающими в процесс резания. В процессе резания участвуют последовательно все участки режущей кромки или часть ее. Как и в группе «А2» нет ярко выраженной границы между рабочей режущей кромкой и профилирующей режущей кромкой, и образующая  формируется одной точкой режущей кромки.

формируется одной точкой режущей кромки.

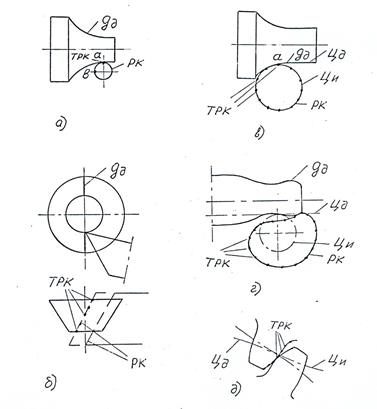

На рис. 1.23 представлены варианты обработки по данному способу: а) – скольжение круговой режущей кромки по круговой  ; б) – скольжение прямой режущей кромки по прямой

; б) – скольжение прямой режущей кромки по прямой  (обработка тангенциальным фасонным резцом конической поверхности); в) – обработка вращающимися резцами, когда центроида детали совпадает с

(обработка тангенциальным фасонным резцом конической поверхности); в) – обработка вращающимися резцами, когда центроида детали совпадает с  , а центроида инструмента – с режущей кромкой; г) – обработка обкатными резцами фасонных поверхностей, когда центроида детали не совпадает с

, а центроида инструмента – с режущей кромкой; г) – обработка обкатными резцами фасонных поверхностей, когда центроида детали не совпадает с  и центроида инструмента с режущей кромкой, т.е. имеет место комбинация движений качения и скольжения; д) – обработка зубчатого колеса зуборезным долбяком.

и центроида инструмента с режущей кромкой, т.е. имеет место комбинация движений качения и скольжения; д) – обработка зубчатого колеса зуборезным долбяком.

Рис. 1.21. Варианты формирования профилирующей режущей кромки

Рис. 1.22. Формирование поверхности детали одной и той же точкой режущей кромки

Рис. 1.23. Формирование поверхности точками режущей кромки,

последовательно вступающими в процесс резания

Во всех случаях группы «А3» образующая  является отображением совокупности точки режущей кромки и

является отображением совокупности точки режущей кромки и  , где

, где  - участок режущей кромки, участвующий в резании. Следовательно, при заданной форме образующей

- участок режущей кромки, участвующий в резании. Следовательно, при заданной форме образующей  , направляющей

, направляющей  и кинематике движений режущей кромки определяется форма

и кинематике движений режущей кромки определяется форма  .

.

Группа «Б1». Формирование образующей  одной профилирующей режущей кромкой, которая по форме совпадает с

одной профилирующей режущей кромкой, которая по форме совпадает с  , но по длине меньше

, но по длине меньше  , т.е.

, т.е.  (рис. 1.24. а) – точение, 1.24. б) - строгание). В данном случае -

(рис. 1.24. а) – точение, 1.24. б) - строгание). В данном случае -  .

.

Группа «Б2». Формирование образующей  одной режущей кромкой, форма которой совпадает с формой образующей (

одной режущей кромкой, форма которой совпадает с формой образующей ( ), и по длине они равны (

), и по длине они равны ( ).

).

На рис. 1.24 в,г представлены схемы обработки по данному способу: в) – обработка фасонным резцом с радиальной подачей; г) – обработка впадины зубчатого колеса по методу зубодолбления резцовыми головками.

Группа «Б3». Образующая  формируется участком режущей кромки и при этом

формируется участком режущей кромки и при этом  . По данному способу обрабатываются поверхности с деформированной образующей по методу строгания и

. По данному способу обрабатываются поверхности с деформированной образующей по методу строгания и  , где

, где  - интервал

- интервал  , а

, а  - его значение для

- его значение для  (рис. 1.24 д).

(рис. 1.24 д).

Группа «В1». Формирование образующей  несколькими режущими кромками, расположенными на исходной инструментальной поверхности. Образующая

несколькими режущими кромками, расположенными на исходной инструментальной поверхности. Образующая  формируется одной точкой образующей исходной инструментальной поверхности

формируется одной точкой образующей исходной инструментальной поверхности  и

и  .

.

На рисунке 1.25 представлены схемы обработки: а) – заточка шлифовальным кругом развертки; б) – шлифование вала шлифовальным кругом с наклонной осью. Во всех случаях  осуществляется одной точкой исходной инструментальной поверхности

осуществляется одной точкой исходной инструментальной поверхности  .

.

Рис. 1.24. Схемы обработки одним или несколькими участками

режущей кромки

Рис. 1.25. Схемы обработки одной точкой исходной инструментальной поверхности

Группа «В2». Формирование образующей  осуществляется точками образующей исходной инструментальной поверхности, последовательно вступающими в процесс резания (рис. 1.26 в) и

осуществляется точками образующей исходной инструментальной поверхности, последовательно вступающими в процесс резания (рис. 1.26 в) и  является отображением совокупности точек исходной инструментальной поверхности, а

является отображением совокупности точек исходной инструментальной поверхности, а  , где

, где  - участок исходной инструментальной поверхности, участвующий в резании.

- участок исходной инструментальной поверхности, участвующий в резании.

Группа «В3». Образующая  формируется участком образующей исходной инструментальной поверхности

формируется участком образующей исходной инструментальной поверхности  в форме дуги окружности и

в форме дуги окружности и  . Схема на рис. 1.25. д воспроизводит обработку стружечной канавки сверла угловой фрезой, а на рис. 1.25 г. – заточку концевых фрез или протяжек дисковым отрезным шлифовальным кругом. В данном случае -

. Схема на рис. 1.25. д воспроизводит обработку стружечной канавки сверла угловой фрезой, а на рис. 1.25 г. – заточку концевых фрез или протяжек дисковым отрезным шлифовальным кругом. В данном случае -  и

и  , где

, где  - участок исходной инструментальной поверхности, постоянно участвующий в резании.

- участок исходной инструментальной поверхности, постоянно участвующий в резании.

Группа «В4». Формирование образующей  образующей исходной инструментальной поверхности, совпадающей по форме и размерам с образующей

образующей исходной инструментальной поверхности, совпадающей по форме и размерам с образующей  , (

, ( копирует

копирует  ) и при этом

) и при этом  и

и  находятся в одной плоскости (рис. 1.26 а) – обработка прямозубого колеса дисковой фрезой и

находятся в одной плоскости (рис. 1.26 а) – обработка прямозубого колеса дисковой фрезой и  .

.

Группа «В5». Формирование образующей детали  образующей исходной инструментальной поверхности, совпадающей по форме и размерам с образующей

образующей исходной инструментальной поверхности, совпадающей по форме и размерам с образующей  , т.е.

, т.е.  копирует

копирует  и при этом

и при этом  и

и  являются кривыми, расположенными не в плоскости, а в пространстве. На рис. 1.26, б представлена схема обработки косозубого колеса дисковой фрезой. Профиль колеса задается в торцовом (нормальном) сечении

являются кривыми, расположенными не в плоскости, а в пространстве. На рис. 1.26, б представлена схема обработки косозубого колеса дисковой фрезой. Профиль колеса задается в торцовом (нормальном) сечении  . Профиль дисковой фрезы определяется в осевом сечении

. Профиль дисковой фрезы определяется в осевом сечении  , но поверхность детали и инструмента имеют характеристику, которая является образующей

, но поверхность детали и инструмента имеют характеристику, которая является образующей  . Решается задача определения профиля инструмента в его осевом сечении в такой последовательности:

. Решается задача определения профиля инструмента в его осевом сечении в такой последовательности:  .

.

Рис. 1.26. Схемы обработки копированием

Группа «В6». В каждый момент обработки  , но

, но  и

и  изменяют размеры и форму в процессе обработки. Примером является обработка дисковым инструментом винтовой поверхности на конусе или винтовой поверхности с переменным шагом. На рис. 1.26, в представлена схема обработки фасонной поверхности с деформируемой образующей

изменяют размеры и форму в процессе обработки. Примером является обработка дисковым инструментом винтовой поверхности на конусе или винтовой поверхности с переменным шагом. На рис. 1.26, в представлена схема обработки фасонной поверхности с деформируемой образующей  ,

,  ,

,  фрезой-протяжкой. В каждый момент обработки

фрезой-протяжкой. В каждый момент обработки  и

и  .

.

Группа «В7». Формирование образущей  различными участками образующей исходной инструментальной поверхности при условии, что

различными участками образующей исходной инструментальной поверхности при условии, что  и

и  , где

, где  - интервал

- интервал  . На рис. 1.26, г, в качестве примера приведена схема фрезерования детали с образующей

. На рис. 1.26, г, в качестве примера приведена схема фрезерования детали с образующей  .

.

Группа «В8». Поверхности детали и исходной инструментальной поверхности идентичны и образующие  и

и  совпадают. По такой схеме работают все метчики, плашки, резьбонакатные охватывающие инструменты, протяжки и

совпадают. По такой схеме работают все метчики, плашки, резьбонакатные охватывающие инструменты, протяжки и  (рис. 1.26, д, е).

(рис. 1.26, д, е).

В каждой группе представленный способ формирования  является простейшим.

является простейшим.

На рисунке 1.27. сформирован граф способов воспроизведения образующих  . На первом уровне расположены группы А, Б, В, каждая из которых имеет отличительные признаки.

. На первом уровне расположены группы А, Б, В, каждая из которых имеет отличительные признаки.

Группа А – формирование образующей  точкой режущей кромки; группа Б – формирование образующей

точкой режущей кромки; группа Б – формирование образующей  линейной режущей кромкой, группа В – формирование образующей многозубым режущим инструментом, режущие кромки которого расположены на исходной инструментальной поверхности.

линейной режущей кромкой, группа В – формирование образующей многозубым режущим инструментом, режущие кромки которого расположены на исходной инструментальной поверхности.

На втором уровне расположены вершины А1 – А3, Б1 – Б3, В1 – В8, характериз

, у которого каждое ребро

, у которого каждое ребро  представляет некоторое подмножество вершин

представляет некоторое подмножество вершин  :

: ;

;  ;

;  ;

; ;

;  ;

;  ,

, .

. объединяет множество вершин, характеризующих основные признаки и параметры, по которым формируются поверхности:

объединяет множество вершин, характеризующих основные признаки и параметры, по которым формируются поверхности:  - определение поверхности;

- определение поверхности;  - вид направляющей поверхности;

- вид направляющей поверхности;  - вид образующей поверхности;

- вид образующей поверхности;  - характер сдвига;

- характер сдвига;  - коэффициент масштабирования;

- коэффициент масштабирования;  - угловое смещение образующей;

- угловое смещение образующей;  - особые признаки, если они имеются.

- особые признаки, если они имеются. Рис. 1.16. Граф формирования поверхности инструмента

Рис. 1.16. Граф формирования поверхности инструмента характеризует множества вариантов формируемых поверхностей, а каждая вершина ребра

характеризует множества вариантов формируемых поверхностей, а каждая вершина ребра  ,

,  ,…,

,…,  - конкретную поверхность. Количество формируемых поверхностей в каждом конкретном случае определяется набором типов инструментов.

- конкретную поверхность. Количество формируемых поверхностей в каждом конкретном случае определяется набором типов инструментов. включает вершины, фиксирующие формы направляющих:

включает вершины, фиксирующие формы направляющих:  - направляющие в виде прямой линии;

- направляющие в виде прямой линии;  - направляющая в виде дуги окружности (круговая);

- направляющая в виде дуги окружности (круговая);  - направляющая в форме винтовой линии с постоянным шагом;

- направляющая в форме винтовой линии с постоянным шагом;  - направляющая в форме спирали с постоянным шагом;

- направляющая в форме спирали с постоянным шагом;  - направляющая в форме винтовой линии с переменным шагом;

- направляющая в форме винтовой линии с переменным шагом;  - направляющая в форме спирали с переменным шагом;

- направляющая в форме спирали с переменным шагом;  - направляющая составная, состоящая из отрезков прямых, однородных или разнородных дуг кривых.

- направляющая составная, состоящая из отрезков прямых, однородных или разнородных дуг кривых. :

:  прямая;

прямая;  - образующая, лежащая в плоскости и состоящая из участков прямых, дуг окружностей или других кривых;

- образующая, лежащая в плоскости и состоящая из участков прямых, дуг окружностей или других кривых;  - образующая, лежащая в пространстве;

- образующая, лежащая в пространстве;  - образующая в виде объемного геометрического тела.

- образующая в виде объемного геометрического тела. :

:  - сдвиг образующей по оси

- сдвиг образующей по оси  с одновременным перемещением вдоль оси

с одновременным перемещением вдоль оси  с учетом параметра

с учетом параметра  ; аналогично определяются параметры сдвига:

; аналогично определяются параметры сдвига:  ,

,  ,

,  .

. :

:  - данная вершина определяет коэффициент масштабирования в направлении оси

- данная вершина определяет коэффициент масштабирования в направлении оси  определяют направление масштабирования в соотвествии с индексами при коэффициенте

определяют направление масштабирования в соотвествии с индексами при коэффициенте  .

. отображают параметры углового перемещения образующей относительно направляющей.

отображают параметры углового перемещения образующей относительно направляющей. указывают на какие-либо особые признаки поверхности, не указанные в предыдущих позициях.

указывают на какие-либо особые признаки поверхности, не указанные в предыдущих позициях. :

:

, где

, где  - наименование поверхностей (или код поверхности); четырехгранная неперетачиваемая пластинка с углом

- наименование поверхностей (или код поверхности); четырехгранная неперетачиваемая пластинка с углом  по задней поверхности:

по задней поверхности:  ; круглая протяжка для обработки отверстий:

; круглая протяжка для обработки отверстий:  ; концевая фреза с винтовым зубом на конусе:

; концевая фреза с винтовым зубом на конусе:  ; передняя поверхность червячной конической фрезы:

; передняя поверхность червячной конической фрезы:  .

. и

и  , причем,

, причем,  . При обработке деталей резанием пара

. При обработке деталей резанием пара  для детали определяется формой детали, формой режущей кромки инструмента и кинематикой движения. Для поверхности инструмента – типом инструмента, его формой исходной инструментальной поверхности и формой зуба.

для детали определяется формой детали, формой режущей кромки инструмента и кинематикой движения. Для поверхности инструмента – типом инструмента, его формой исходной инструментальной поверхности и формой зуба. представлена с помощью двудольного графа

представлена с помощью двудольного графа  Кенига (рис. 1.17), у которого определяющие множества вершин

Кенига (рис. 1.17), у которого определяющие множества вершин  и

и  отождествлены с множеством направляющих

отождествлены с множеством направляющих  и множеством образующих

и множеством образующих  , а множество ребер

, а множество ребер  - множеством паросочетаний

- множеством паросочетаний  (1.32)

(1.32) или

или

образования поверхностей:

образования поверхностей:  .

. , (1.33)

, (1.33) - направляющая поверхности инструмента;

- направляющая поверхности инструмента;  - образующая поверхности инструмента;

- образующая поверхности инструмента;  - поверхность инструмента.

- поверхность инструмента. . (1.34)

. (1.34)

будет являться отображением образующей

будет являться отображением образующей  .

.

расположена в сечении, нормальном направляющей

расположена в сечении, нормальном направляющей  . При наличии направляющей в виде отрезка прямой и постоянном положении образующей относительно

. При наличии направляющей в виде отрезка прямой и постоянном положении образующей относительно  ,

,  ,

,  ,

,  , образующие

, образующие  ,

,  и другие с точки зрения формообразования поверхности детали, равноценны. Если же параметры

и другие с точки зрения формообразования поверхности детали, равноценны. Если же параметры  ,

,  ,

,  ,

,  - переменные, то каждая из образующих при перемещении по направляющей

- переменные, то каждая из образующих при перемещении по направляющей  определяет схему формообразования фасонного инструмента. Для данной схемы характерно образование образующей исходной инструментальной поверхности

определяет схему формообразования фасонного инструмента. Для данной схемы характерно образование образующей исходной инструментальной поверхности  как отображения образующей детали, т.е. отображения

как отображения образующей детали, т.е. отображения (1.35)

(1.35)

и

и  , существуют такие отображения образующей детали на образующие исходной инструментальной поверхности

, существуют такие отображения образующей детали на образующие исходной инструментальной поверхности  формирует исходную поверхность

формирует исходную поверхность  - поверхность зуба

- поверхность зуба  , причем

, причем  одновременно.

одновременно. , (1.36)

, (1.36) отвечает только одна единственная образующая

отвечает только одна единственная образующая  без транзитивного замыкания:

без транзитивного замыкания: ;

;

.

. и

и  ,

,

, (1.37)

, (1.37)

определяет схему формообразования поверхностей инструмента, формирующего поверхность детали одной точкой режущей кромки или одной точкой исходной инструментальной поверхности. Граф

определяет схему формообразования поверхностей инструмента, формирующего поверхность детали одной точкой режущей кромки или одной точкой исходной инструментальной поверхности. Граф  не имеет транзитивного замыкания, что указывает на отсутствие прямой функциональной зависимости между образующими

не имеет транзитивного замыкания, что указывает на отсутствие прямой функциональной зависимости между образующими  (или исходной инструментальной поверхности), которая «пробегает» образующую детали (ребро

(или исходной инструментальной поверхности), которая «пробегает» образующую детали (ребро  ). В данном случае исходная инструментальная поверхность совпадает с поверхностью детали, т.е.

). В данном случае исходная инструментальная поверхность совпадает с поверхностью детали, т.е.  .

. ) точка

) точка  . Формирование образующих одной точкой

. Формирование образующих одной точкой  и

и  и

и  , при которых пара

, при которых пара  формирует поверхность

формирует поверхность  - поверхность

- поверхность  ,

, (1.38)

(1.38)

- фасонная,

- фасонная,  - обкатка,

- обкатка,  - обработка точкой. Поскольку в практике встречаются и комбинированные методы, их символику представим как набор элементов множества вариантов обработки:

- обработка точкой. Поскольку в практике встречаются и комбинированные методы, их символику представим как набор элементов множества вариантов обработки: .

. позволяет при выборе и проектировании режущего инструмента оперативно ориентироваться в способах обработки и может служить основой при формировании баз данных по видам обработки.

позволяет при выборе и проектировании режущего инструмента оперативно ориентироваться в способах обработки и может служить основой при формировании баз данных по видам обработки. (

( , где

, где  . С точки зрения формообразования при формировании поверхности по данному способу все образующие детали

. С точки зрения формообразования при формировании поверхности по данному способу все образующие детали

, где

, где  - участок режущей кромки, участвующий в резании. Следовательно, при заданной форме образующей

- участок режущей кромки, участвующий в резании. Следовательно, при заданной форме образующей  (рис. 1.24. а) – точение, 1.24. б) - строгание). В данном случае -

(рис. 1.24. а) – точение, 1.24. б) - строгание). В данном случае -  .

. ).

). . По данному способу обрабатываются поверхности с деформированной образующей по методу строгания и

. По данному способу обрабатываются поверхности с деформированной образующей по методу строгания и  , где

, где  - интервал

- интервал  - его значение для

- его значение для  (рис. 1.24 д).

(рис. 1.24 д). и

и  .

. .

.

, где

, где  - участок исходной инструментальной поверхности, участвующий в резании.

- участок исходной инструментальной поверхности, участвующий в резании. . Схема на рис. 1.25. д воспроизводит обработку стружечной канавки сверла угловой фрезой, а на рис. 1.25 г. – заточку концевых фрез или протяжек дисковым отрезным шлифовальным кругом. В данном случае -

. Схема на рис. 1.25. д воспроизводит обработку стружечной канавки сверла угловой фрезой, а на рис. 1.25 г. – заточку концевых фрез или протяжек дисковым отрезным шлифовальным кругом. В данном случае -  и

и  , где

, где  - участок исходной инструментальной поверхности, постоянно участвующий в резании.

- участок исходной инструментальной поверхности, постоянно участвующий в резании. .

. , но поверхность детали и инструмента имеют характеристику, которая является образующей

, но поверхность детали и инструмента имеют характеристику, которая является образующей  . Решается задача определения профиля инструмента в его осевом сечении в такой последовательности:

. Решается задача определения профиля инструмента в его осевом сечении в такой последовательности:  .

.

, но

, но  ,

,  фрезой-протяжкой. В каждый момент обработки

фрезой-протяжкой. В каждый момент обработки  .

. и

и  , где

, где  (рис. 1.26, д, е).

(рис. 1.26, д, е).